HALT試験

アリオンは、Typhoon (*) 8.0を利用した HALT(Highly Accelerated Limit Test, 高加速寿命テスト)を提供できるアジアで唯一のラボです。サンプル(DUT)の疲労限界の見極めには、以前は数週間または数ヶ月のテストが必要でしたが、HALTを使えば数日で完了し、製品に存在する弱点をすばやく発見することができ、信頼性の向上と設計改善に寄与ます。

*: “Typhoon”は、米国Qualmark Corporationの登録商標です。

HALTの6つの主要な特徴

- 製品の瑕疵と潜在的な欠陥を短期間に発見する

- 実験・改善・検証を通じて、製品の稼働限界値を効率的に把握する

- 製品の耐用期間とライフサイクルを確認する

- 製品の信頼性を向上させ、将来の保証とアフターサービスのコストを削減する

- ビジネスチャンスをリードし、製品の市場投入までの時間を短縮する(製品開発時間の短縮)

- 市販後の設計上の欠陥を防ぎ、顧客満足度を向上させる

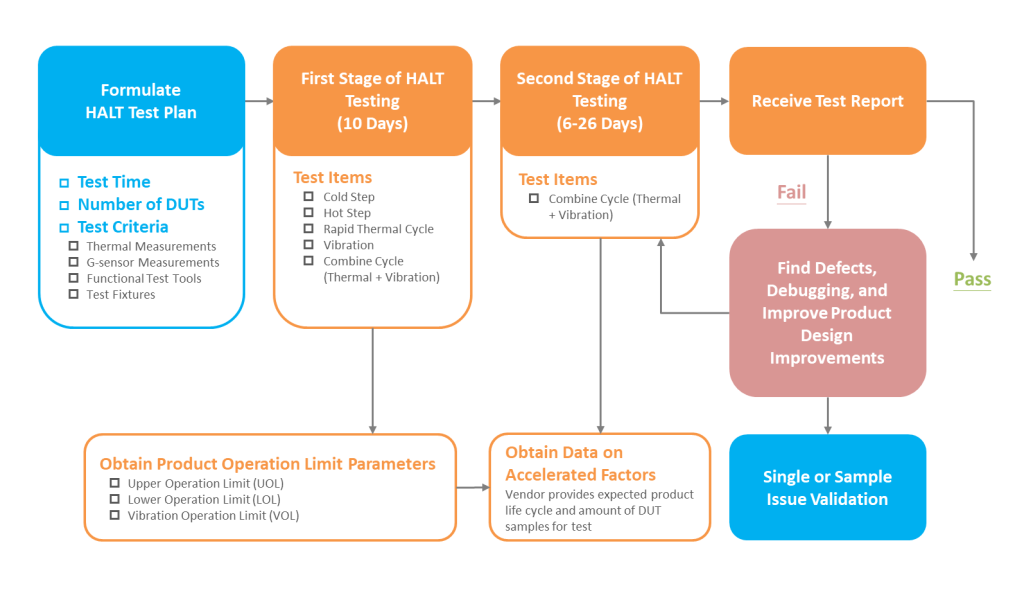

HALT二段階

第一段階:潜在的な問題点をより効率的に発見

HALT試験は主な5つのテスト項目から構成

- 高温ステップ試験

- 冷却ステップ試験

- 急速温度変化試験(高温および低温を切り替えるループテスト)

- 振動ステップ試験

- 複合試験(上記テストの組み合わせ)

HALT試験での流れ

- 顕在化(製品の欠陥や潜在的な弱点を顕在化させる)

- 検出(異常の有無をモニタリング)

- 故障分析(故障の根本原因を特定)

- 是正措置(失敗原因を排除するために、設計またはプロセスを変更)

第二段階:複合試験で製品として耐用期間を再確認

温度急変と振動の複合サイクル試験

第一段階のテストが完了した製品は、続いて第二段階のテストを行います。第二段階では、HALT試験機を用いて温度急変と振動のサイクル複合試験を実施します。応力計算値から製品不具合の起こりやすさなどの結果により、製品は長期間かつ過酷な環境においてどれぐらい機能・性能を失われるかを推定することができます。

この試験では、製品の設計や製造工程上に潜在的な問題を特定するだけでなく、使用される材料が期待していた通りの性能を発揮できるかどうかを計算でき、潜在リスクによる修理やリコールのコストを削減することが可能です。

HALTは検証ではなく、製品の限界値と信頼性を向上させるためのテスト

製品設計や試作段階で、以下の様な状況がありませんでしたか?

- 市販を目前に控え、時間的制約により、6〜12ヶ月の厳密な信頼性テストを実行できないため、予測できない潜在的なリスクを内在させてしまう。

- 製品に発生しうる問題を予想できるが、個々に確認することができない。

- 市販後に製品欠陥が判明してリコールせざるを得ず、多くの時間とコストを消費し、顧客の信頼を失ってしまう。

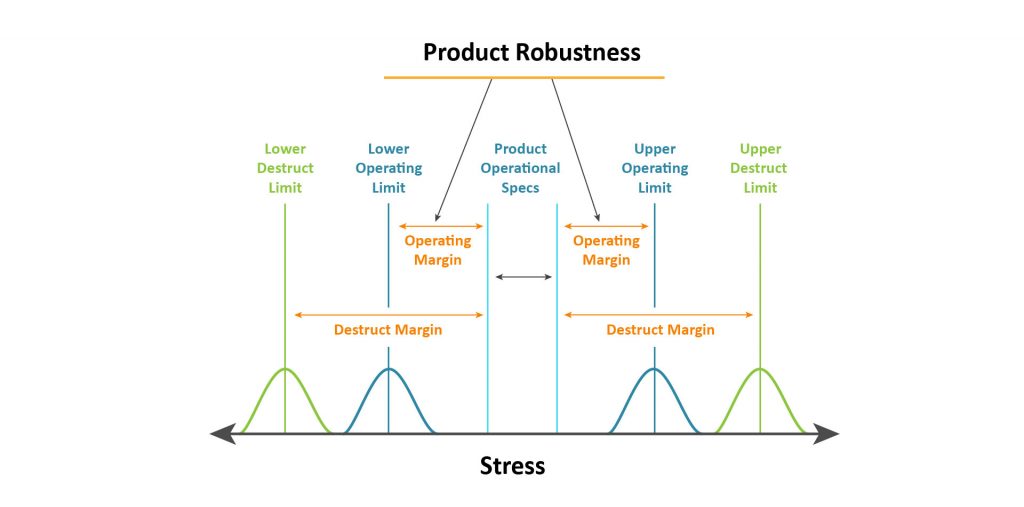

実際、HALTは「合格」と「不合格」のテストではなく、ストレス(振動、高温と低温、温度ループ、電源スイッチループ、電圧マージンと周波数マージン等のテスト)を利用して、新製品開発段階での非常に厳しい環境テストを行います。HALTによって、製品の弱点を見つけ、潜在的な欠陥を事前に発見し、設計を改善すれば、製品開発後期での大きな設計変更を回避でき、制御不能なコストが発生することを防げます。

高速で厳密なテストで製品の弱点を発見し、短期間に「不具合の芽」をいち早く摘む

プロトタイプ/ EVT / DVTステージなどの製品開発の初期段階で、お客様はほとんどの問題を把握し、大量生産や市販後の様々なリスクや欠陥を減らすことを望んでいます。しかしながら、関連するテストの実施に時間が不足することがよくあります。

HALTの最大の特徴は、テスト時間の短縮です。製品の寿命中に発生する可能性のある状況をわずか数日間でシミュレートできるのです。テストプロセスを通じて、製品の潜在的な欠陥が明らかになり、お客様はすぐに問題を発見して設計を改善し、出荷後に発生する可能性のあるリスクと処理コストを削減できます。

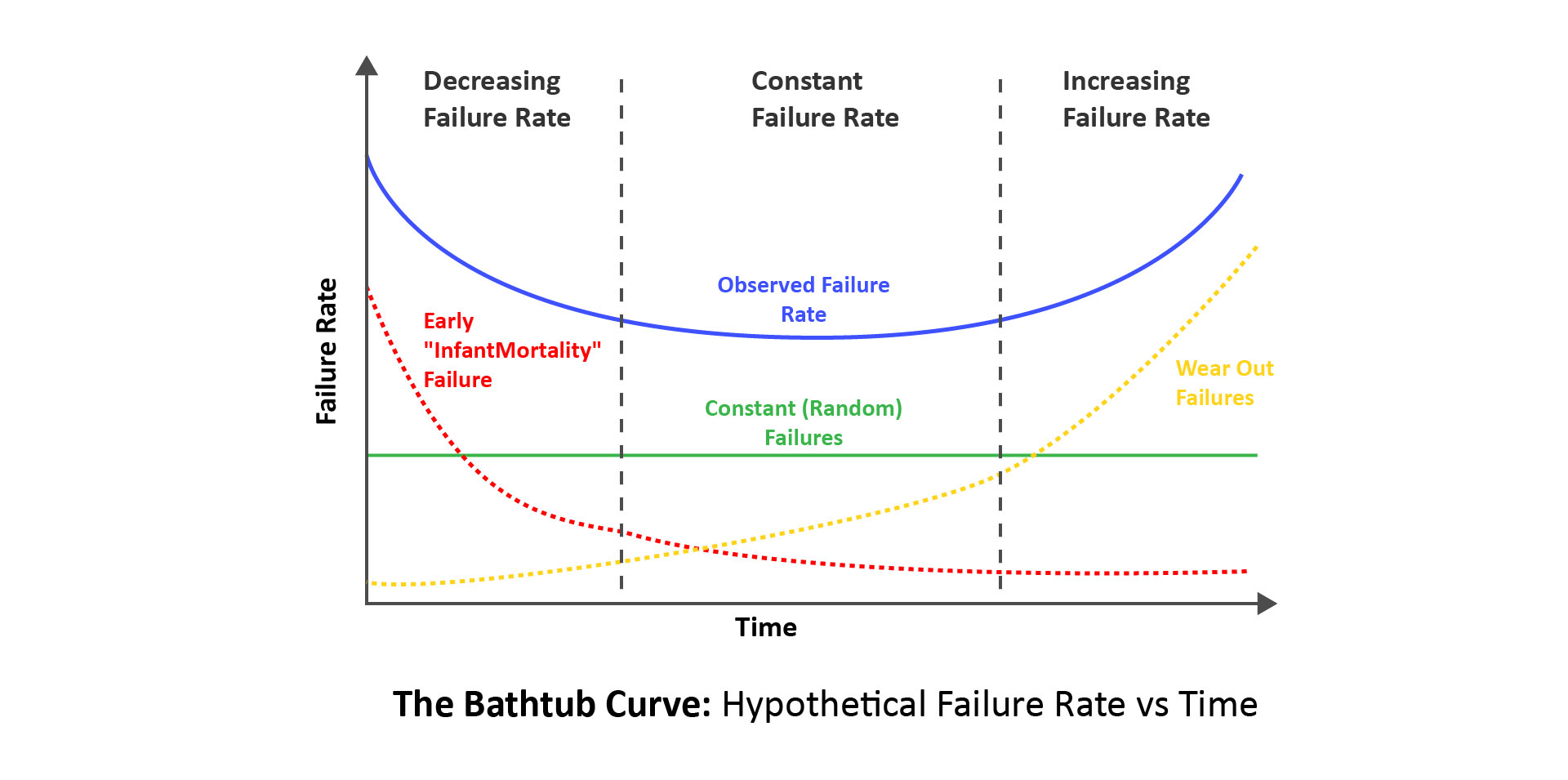

図1:バスタブ曲線のリスク関数(上の青い実線)は、早期不良リスクが減少する曲線(赤い点線)・中央にランダムな故障がある固定リスク曲線(下の緑の実線)・及び老化して故障リスクが増加する曲線(黄色の点線)を組み合わせたものです。

HALT試験の基本コンセプト:

●本サービスに関するお問い合わせ・ご相談